Granulação seca vs. molhada: escolhendo o caminho certo para comprimidos de alta qualidade

Queo se trata de fabricar formas de dosagem sólida, como comprimidos e cápsulas, a granulação é um processo crítico. Transforma materiais de pó fino em grânulos maiores, mais densos e mais uniformes, essenciais para o fluxo, a compressão e a uniformidade de conteúdo adequados. Os dois métodos principais para alcançar isso são granulação seca and granulação úmida . Enquanto ambos têm o mesmo objetivo final, suas metodologias e aplicativos ideais diferem significativamente.

Granulação úmida: a abordagem tradicional baseada em líquido

Granulação úmida é o método mais tradicional e amplamente utilizado, principalmente na indústria farmacêutica. O processo envolve a adição de um aglutinante líquido (como água, etanol ou isopropanol) a uma mistura de pó para criar uma massa coesa. Esta mistura é então passada através de uma tela ou moinho para formar grânulos úmidos. Esses grânulos molhados devem ser secos, normalmente em um secador de cama fluida , até que um teor de umidade específico seja alcançado. Finalmente, os grânulos secos são moídos ou rastreados novamente para obter o tamanho e a distribuição desejados antes de serem lubrificados e compactados em comprimidos.

A principal vantagem da granulação úmida é sua eficácia. Produz grânulos esféricos fortes com excelentes propriedades de fluxo e baixo risco de segregação. Isso é crucial para garantir que cada tablet tenha exatamente a mesma quantidade de ingrediente farmacêutico ativo (API). No entanto, o processo é de várias etapas, demoradas e intensivas em energia devido à fase de secagem. Também representa um risco para APIs sensíveis à umidade ou termolabilos (sensíveis ao calor).

Granulação seca: a alternativa moderna e sem fichário

Granulação seca é uma abordagem mais simples e moderna que ignora completamente a necessidade de líquidos e a subsequente etapa de secagem. Este método é ideal para materiais sensíveis à umidade ou calor, ou para quando o fabricante deseja evitar o custo e a complexidade associados a solventes.

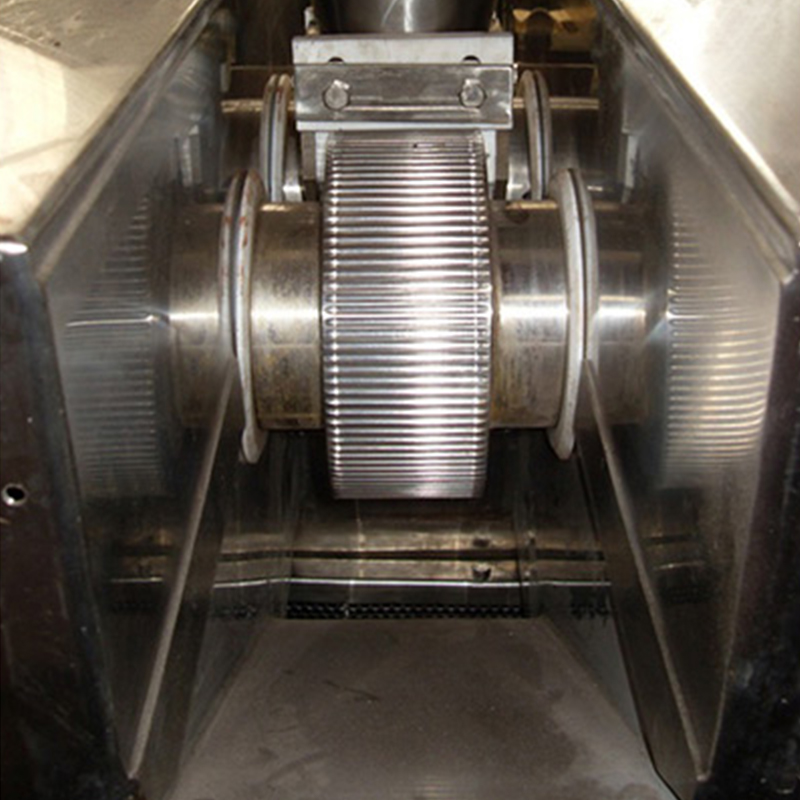

O núcleo desse processo é um Granulador seco , muitas vezes referido como um Roller Compactor . O pó fino é alimentado pela primeira vez na máquina, onde é compactado entre dois rolos de contra-rotação para formar uma folha densa e uniforme ou "fita". A pressão aplicada por esses rolos faz com que as partículas de pó se unem. Esta fita é então alimentada em um moinho, que a divide em grânulos do tamanho desejado. Esses grânulos estão então prontos para a mistura e compressão final em comprimidos.

O principal benefício de um processo de granulação seco é sua eficiência. É um processo mais compacto, economizando tempo, espaço e energia. Também elimina preocupações sobre solventes residuais e a degradação de medicamentos sensíveis à umidade. No entanto, como se baseia nas propriedades intrínsecas de ligação do pó, pode não ser adequado para todas as formulações, e os grânulos que produz às vezes podem ser menos robustos do que os da granulação úmida.

Escolhendo o método certo

A decisão de usar granulação seca vs. granulação úmida é crítico que depende de vários fatores:

-

Propriedades do material: O ingrediente ativo é sensível ao calor ou à umidade? Nesse caso, a granulação seca é a escolha clara.

-

Características de formulação: O pó tem propriedades de ligação inerentes suficientes para a compactação a seco? Caso contrário, a granulação úmida pode ser necessária para atingir a força de grânulo necessária.

-

Escala de produção: Granulação úmida is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Custo e tempo: Granulação seca, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Em resumo, enquanto a granulação úmida continua sendo uma pedra angular da fabricação farmacêutica, a ascensão do Granulador seco forneceu uma alternativa poderosa e eficiente. À medida que as formulações se tornam mais complexas e, à medida que os fabricantes buscam processos mais sustentáveis e econômicos, a granulação seca está ganhando maior destaque. Escolher o método certo é sobre entender as características únicas de seus materiais e alinhar o processo com a qualidade desejada e a eficiência da fabricação.